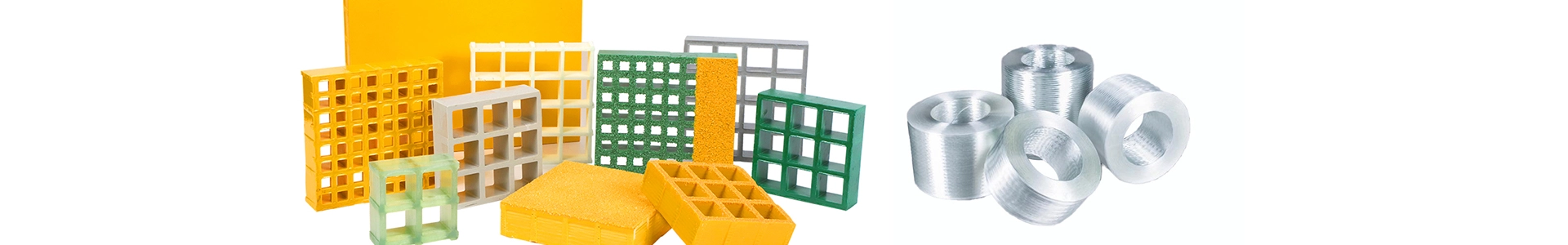

- Fiberglass Molded Grating ( 37 )

- Fiberglass Pultruded Grating ( 6 )

- Fiberglass Handrail System ( 12 )

- Fiberglass Cover Plate ( 7 )

- Fiberglass Pultruded Profiles ( 39 )

- Plastic Grating ( 9 )

Product Categories

-

FRP Hollow Round Tube

FRP Hollow Round Tube Specification: View Size D*T(MM) Weight(G/M) 4*1.25 14.88 4*1.3 14.51 5.9*1.5 40.5...

-

FRP C Channel

FRP C Channel Specification: View Size A*B*C(MM) Weight(G/M) 65*46*4 1648 90*50*4 2112 41*29*3.5(double C...

-

Fiberglass Tent Poles

Fiberglass Tent Poles Technique Cutting, drilling Surface Treatment Smooth/Mat/Paint or Customer request Processing Service Bending, Decoi...

-

FRP Solid Rod

FRP Solid Rod FRP Solid Rods Features: Good Design- 2.8mm-15.2mm (0.11"-0.59") diameter customized length fiberglass round rod Quality Material - Plastic rod made in FPR, Light weight, high st...

-

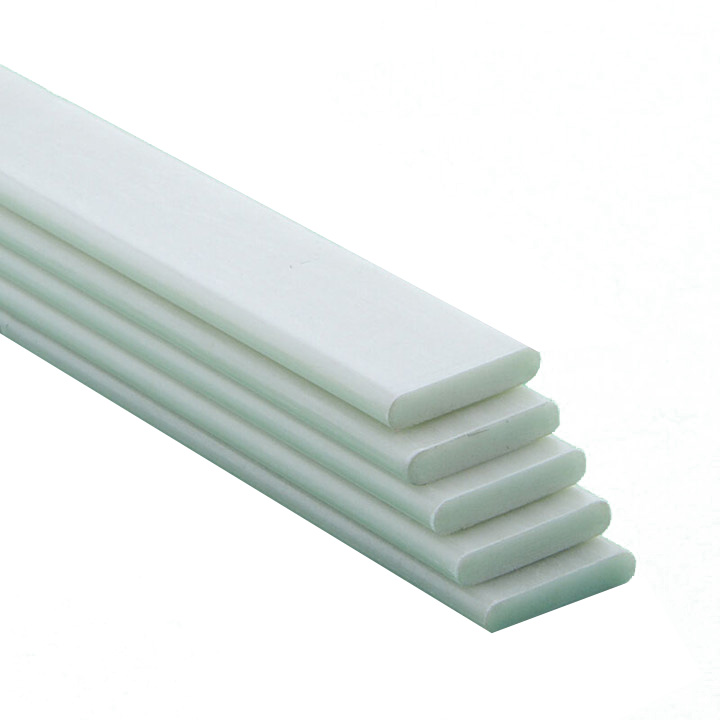

FRP Flat Strip

FRP Flat Strip Specification: View Size A*B(MM) Weight(G/M) 42*14 1176 100*5 1000 110*5 1100 &nbs...

-

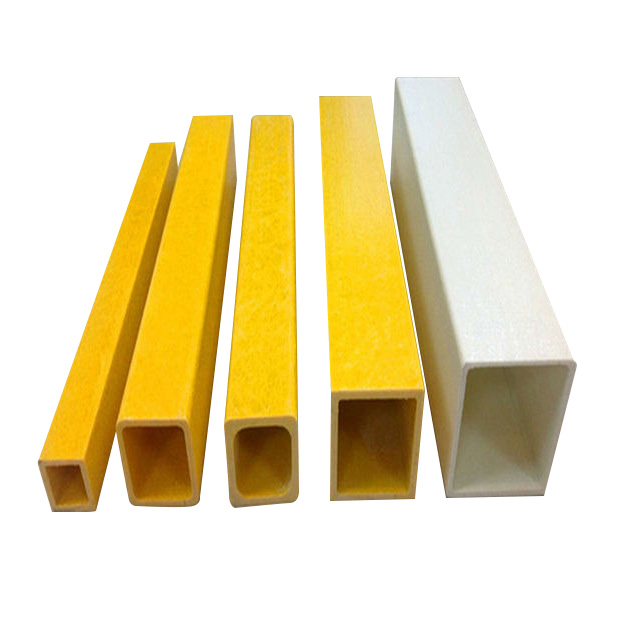

FRP Square Tube

FRP Square Tube Specification: View Size A*B*t1*t2(MM) Weight(G/M) 30*30*3*3 648 40*40*3*3 888 52.5*52.5*...

-

FRP Angel

FRP Angel Specification: View Size A*B*C (MM) Weight(G/M) 65*65*8 1952 40*40*7 1022 The features of fiberglass pultruded profiles are as follows: &nbs...

-

FRP Molded Grating 38MM Yellow

Product Description FRP Grating (Fiberglass Reinforced Plastic Grating) is a structural grid made from fiberglass-reinforced plastic composite. It's designed for use in applications that r...

-

FRP Molded Grating Blue Concave Surface 50mm

Product Description FRP Grating (Fiberglass Reinforced Plastic Grating) is a structural grid made from fiberglass-reinforced plastic composite. It's designed for use in applications that r...

-

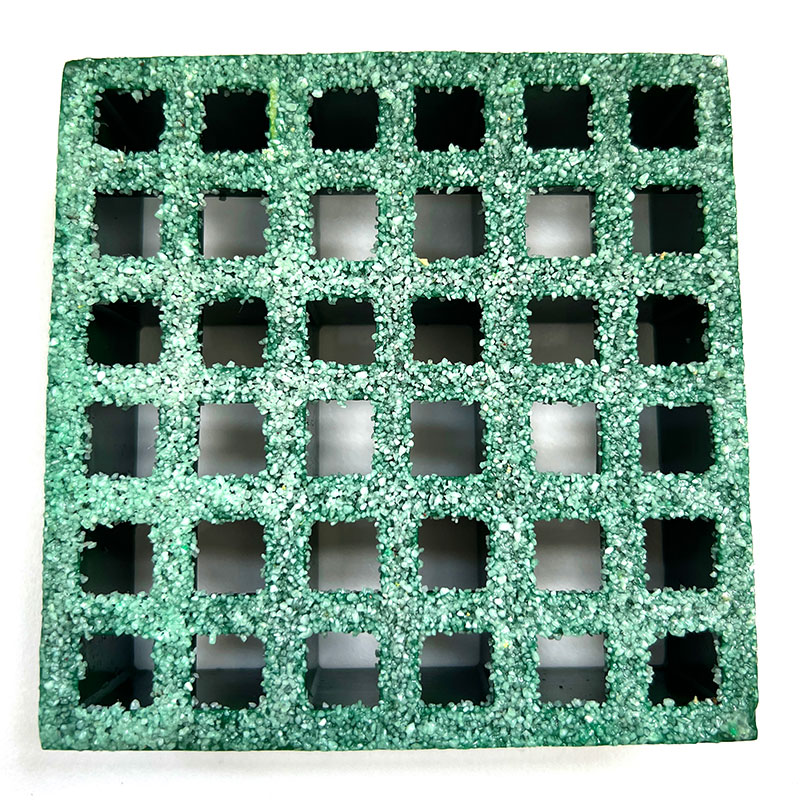

FRP Molded Grating Green Micro Mesh 20mm

Product Description FRP Grating (Fiberglass Reinforced Plastic Grating) is a structural grid made from fiberglass-reinforced plastic composite. It's designed for use in applications that r...

-

FRP Rectangular Tube

FRP Rectangular Tube Specification: View Size (MM) Weight(G/M) 60*30*3 1008 60*40*3.5/4 1472 50*40*3 100...

-

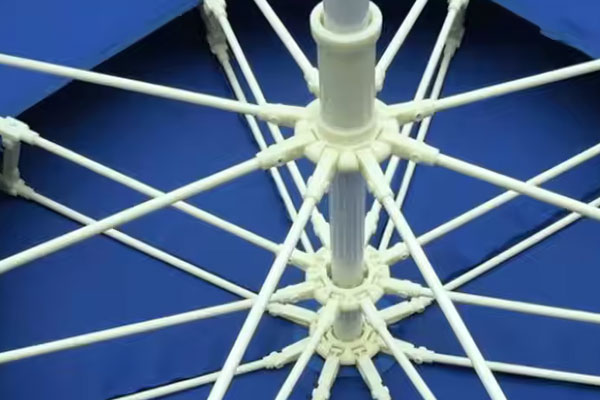

Fiberglass umbrella rib rod

Composition and Manufacturing Fiberglass umbrella ribs are constructed from fine glass fibers embedded within a resin matrix, resulting in a composite material that is both lightweight and robu...