Seit dem ersten Patent für Pultrusion im Jahr 1951 haben die Verfügbarkeit, Vielfalt und Nutzung von pultrudierten Bauteilen aus faserverstärkten Polymeren (FRP) im Neubau sowie bei der Sanierung und Verstärkung bestehender Strukturen in den letzten zwei Jahrzehnten bemerkenswert zugenommen. Dieser Trend dürfte sich fortsetzen, da die Anforderungen an leichte, hochsteife und/oder hochfeste und korrosionsbeständige Materialien steigen.

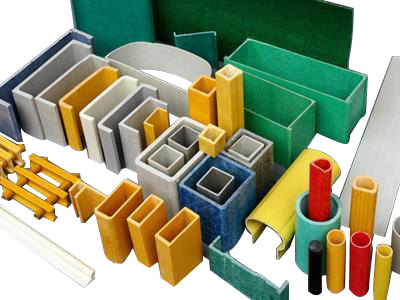

Pultrusion ist ein Fertigungsverfahren, bei dem durchgehende Längen von glasfaserverstärkten Kunststoffverbundwerkstoffen (GFK) mit konstantem Querschnitt erzeugt werden. Bei dieser Fertigungsmethode entstehen GFK-Profile mit gleichbleibendem Querschnitt, die den üblicherweise im Bauwesen verwendeten Stahlprofilen sehr ähneln. Das Verfahren ähnelt der Extrusion, zieht jedoch die Faserverstärkung durch eine Düse.

Pultrusionsverfahren

Pultrusion ist die beste Methode für große Mengen, schnelle Produktion und kontinuierliche Fertigungsanforderungen. Es ist eine beliebte Option aufgrund seiner Kosteneffizienz, Energieeffizienz, Erschwinglichkeit, Umweltfreundlichkeit und minimalen Abfallerzeugung.

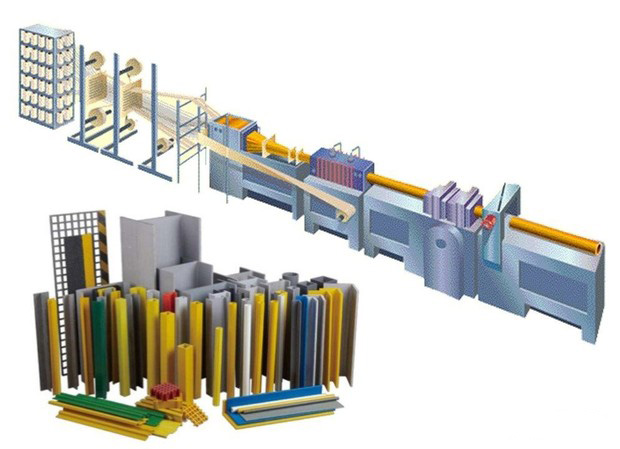

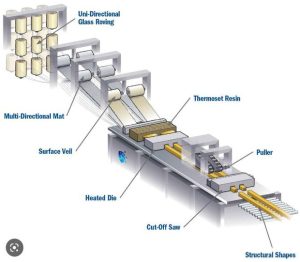

Der Pultrusionsherstellungsprozess besteht aus den folgenden vier Schritten:

Einbringen der Faserverstärkung in die Führung

Bei diesen Materialien handelt es sich in der Regel entweder um Endlosfasermatten oder Filamentrollen (auch als Roving bekannt). Der erste Schritt dieses Prozesses besteht darin, diese Rohmaterialien in die Vorformführung einzuführen. Dies muss sehr sorgfältig erfolgen, da Ungenauigkeiten sich negativ auf das endgültige Profil auswirken können. Eine große Anzahl von Fasereingängen wird zusammengeführt, um das Teil zu erstellen. Eine Spannrolle innerhalb der Führung formt die Materialien.

HARZIMPRÄGNIERUNG

Das Glas wird nun mit einer Harzmischung vermischt. Das Harz wird das unfertige Produkt tränken und durchdringen. In dieser Imprägnierphase der Pultrusion können verschiedene Harzarten verwendet werden. An dieser Stelle können auch Pigmente hinzugefügt werden, um Farbe hinzuzufügen und das Erscheinungsbild des Produkts zu verbessern. Katalysatoren, die beim Aushärten oder Verfestigen des Profils helfen, finden ebenfalls ihren Weg in die Mischung. Dieser Schritt ist wichtig, um das Endprodukt vor Korrosion, UV-Strahlen und anderen Stoßproblemen zu schützen.

BEHEIZTE MATRIZE

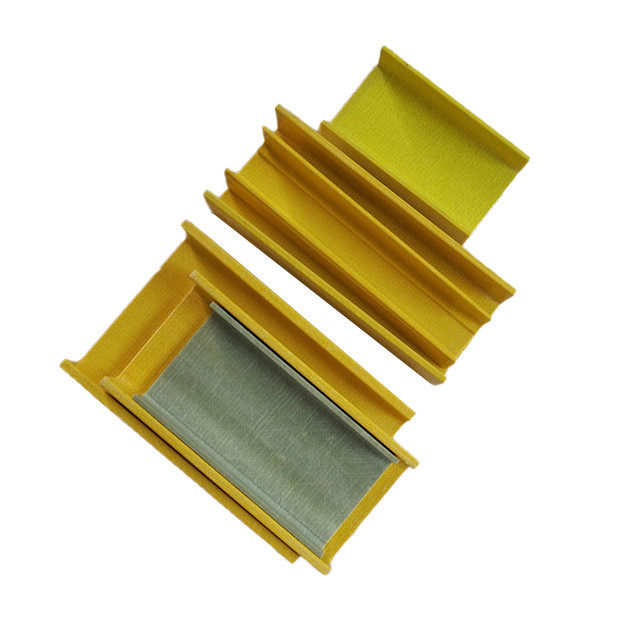

Nach dem Durchlaufen des Nassbads passieren die verstärkten Fasern eine beheizte Düse. In diesem Schritt beginnen die Fasern, ihre endgültige Form anzunehmen, da die Hitze den Vernetzungsprozess innerhalb der imprägnierten Verstärkungen einleitet. Ein wichtiger Aspekt bei diesem Schritt ist die Temperatur. Eine niedrige Temperatur kann zu einem schwachen Verbundprofil führen, während eine zu hohe Temperatur dazu führen kann, dass der Verbundstoff reißt.

Trennung vom Würfel

Gegen Ende des Erhitzungsprozesses wird die Temperatur des Harzes höher als die Temperatur der Matrize. Damit beginnt der Trennvorgang. Der letzte Schritt des Prozesses ist, wenn das Profil auf die Schneidesäge trifft, wo es in geeignete Längen geschnitten wird. Damit ist der Pultrusionsprozess abgeschlossen und ein fertiger glasfaserverstärkter Kunststoff ist das Endergebnis.

Kontaktiere uns für FRP-Profil-Angebot von TFcomposite.