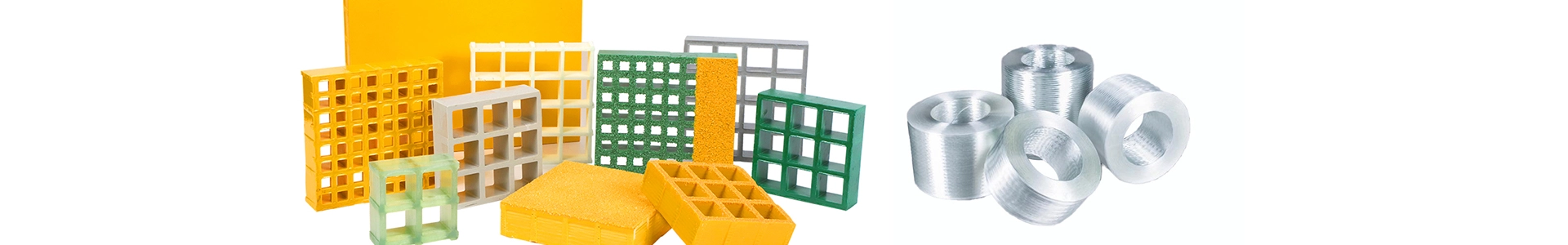

- Fiberglass Molded Grating ( 53 )

- Fiberglass Pultruded Grating ( 11 )

- Fiberglass Handrail System ( 13 )

- Fiberglass Cover Plate ( 7 )

- Fiberglass Pultruded Profiles ( 45 )

- Plastic Grating ( 11 )

Product Categories

-

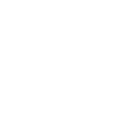

Adjustable Plastic Pedestal Screwjack Plot Pods

Material: PP polypropylene, 100% recycled material (international brands BUZON and ETERNO are both made of recycled PP, which offers excellent toughness and long service life). High strength, c...

-

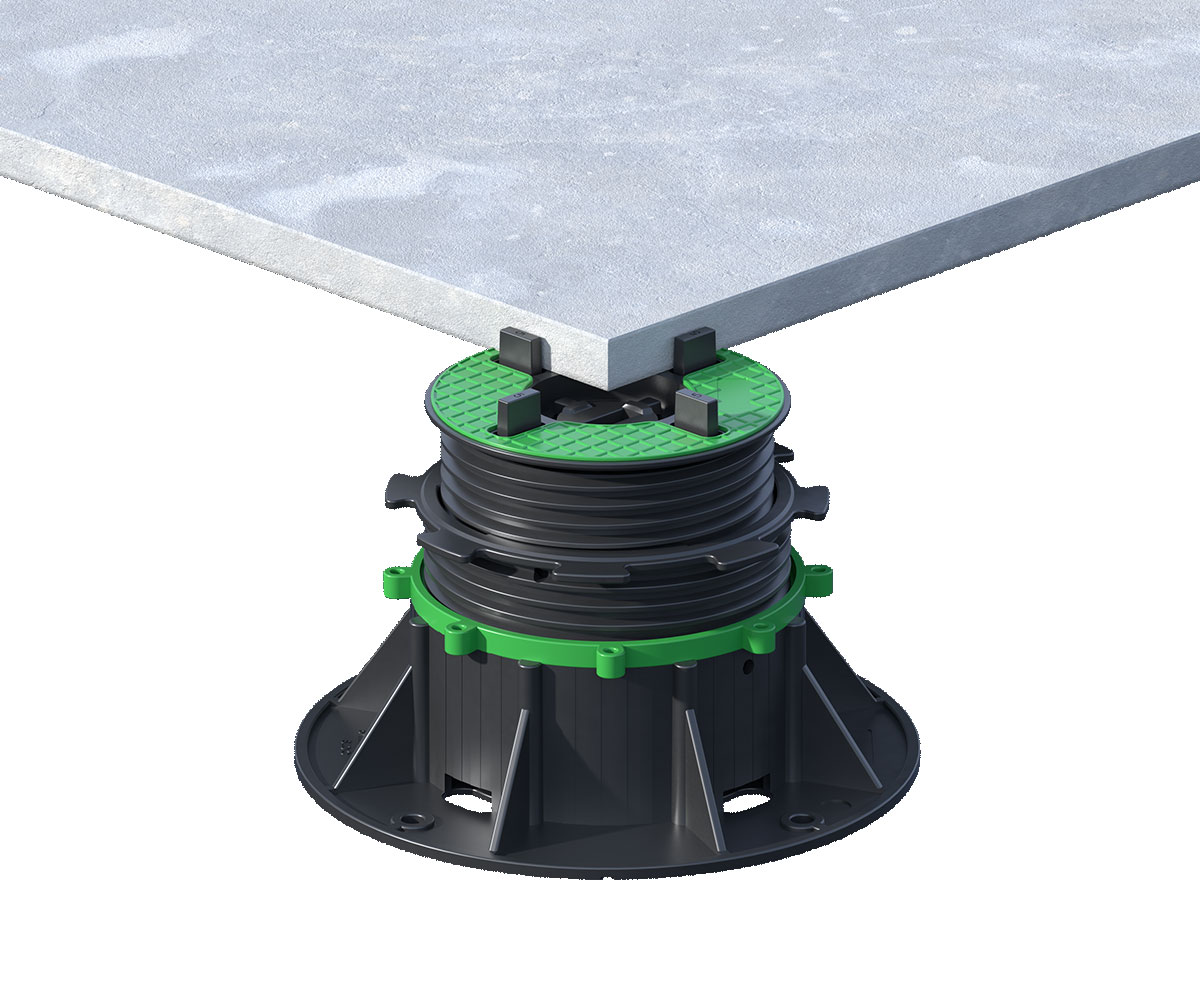

Fiberglass Roofing Tiles

Fiberglass Roofing Tiles are high-performance, lightweight roofing components manufactured using continuous fiberglass strands embedded in a thermosetting resin matrix. Designed for superior weath...

-

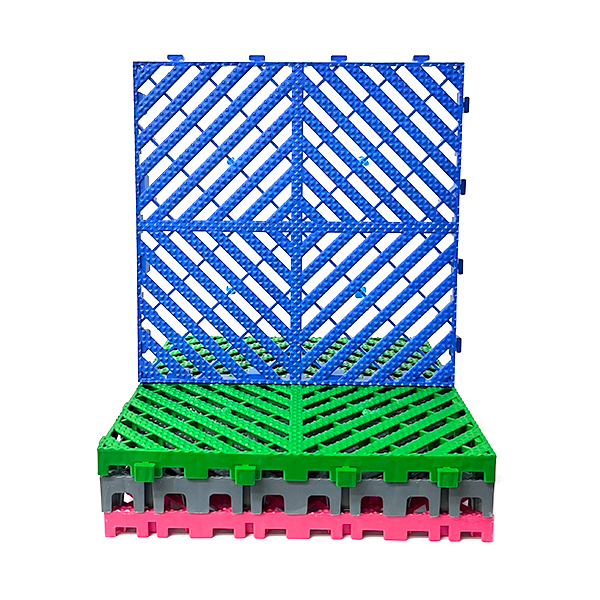

Plastic Floor Tile

Plastic floor tiles are an increasingly popular choice for both residential and commercial spaces due to their durability, affordability, and ease of installation. Made primarily from polypropylen...

-

Plastic Grating

Plastic grating, also known as FRP (Fiberglass Reinforced Plastic) grating, is a modern alternative to traditional metal grating. Made from fiberglass strands embedded in a thermosetting resin mat...

-

FRP Stair systems

FRP (Fiberglass Reinforced Plastic) stair systems offer a reliable, long-lasting, and low-maintenance alternative to traditional metal or wood stair structures. Designed to withstand demanding ind...

-

FRP Rooftop walkways

FRP (Fiberglass Reinforced Plastic) rooftop walkways are a smart and efficient solution for providing safe access across rooftops in industrial, commercial, and utility environments. Designed to o...

-

FRP Walkways

FRP (Fiber Reinforced Plastic) walkways are durable, corrosion-resistant walking platforms made from composite materials, typically glass fiber reinforced with polyester, vinyl ester, or epoxy res...

-

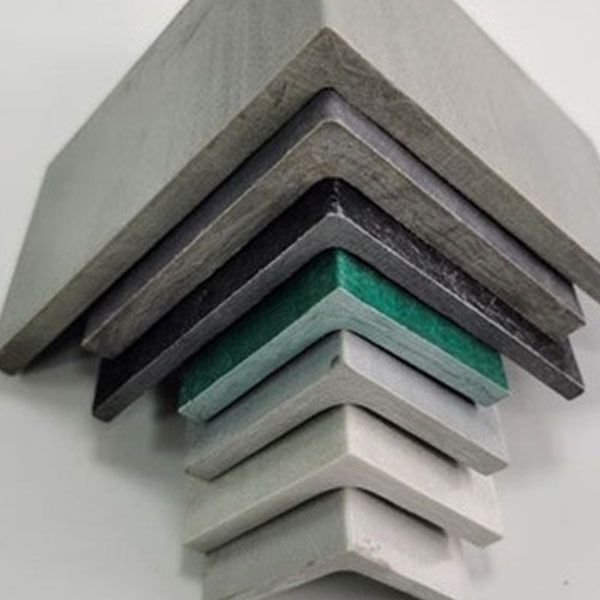

FRP Pultruded Profile

FRP pultruded profiles are structural shapes made from fiber reinforced plastic using a continuous manufacturing process called pultrusion. This process involves pulling fibers—typically glass, ca...

-

FRP Tubes

FRP tubes, or Fiber Reinforced Plastic tubes, are high-performance composite structures made from a polymer matrix reinforced with fibers, typically glass, carbon, or aramid. These tubes are known...

-

FRP Pultruded Section

FRP Pultruded Sections are structural profiles made from Fiber Reinforced Polymer (FRP) using a manufacturing process called pultrusion. This method involves pulling continuous strands of reinforc...

-

FRP Guardrails and Handrails

FRP (Fiberglass Reinforced Plastic) guardrails and handrails are modern safety solutions engineered for both industrial and commercial applications where corrosion resistance, durability, and long...

-

FRP Structured Shapes

FRP Structured Shapes (also known as FRP structural profiles or fiberglass reinforced plastic structural members) are engineered composite components made from a combination of glass fiber reinfor...