Le premier brevet pour la pultrusion étant délivré en 1951, la disponibilité, la diversité et l'utilisation des éléments structuraux pultrudés en polymère renforcé de fibres (FRP) dans les nouvelles constructions, ainsi que dans la réhabilitation et le renforcement des structures existantes, ont augmenté à un rythme remarquable au cours des deux dernières années. décennies. Cette tendance devrait se poursuivre avec des exigences croissantes en matière de poids léger, de rigidité élevée et/ou de résistance élevée et de matériaux non corrosifs.

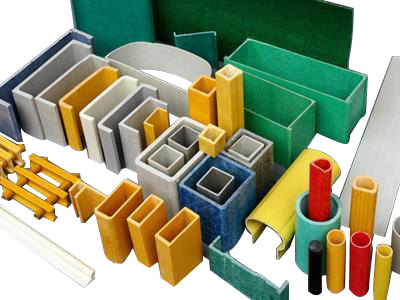

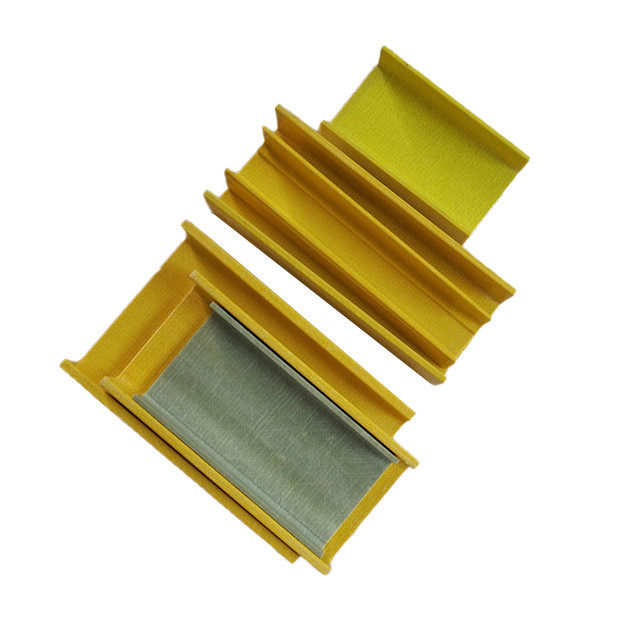

La pultrusion est le processus de fabrication qui crée des longueurs continues de composites en plastique renforcé de fibre de verre (FRP) avec des sections transversales constantes. Cette méthode de fabrication crée des profils FRP à section transversale cohérente qui ressemblent étroitement aux profils en acier généralement utilisés dans la construction. C'est analogue à l'extrusion, mais ce processus tire le renfort de fibres à travers une filière.

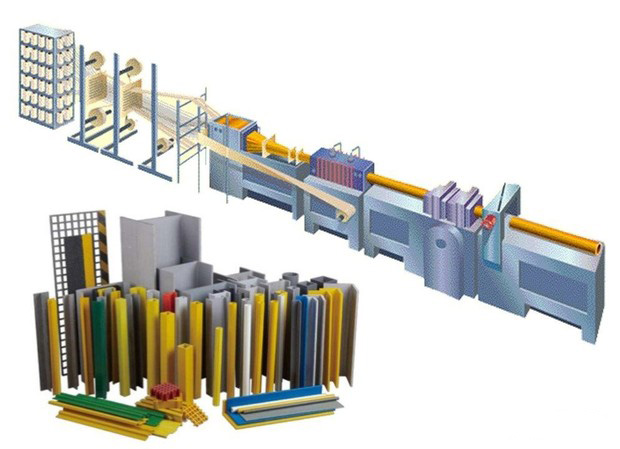

Processus de pultrusion

la pultrusion qui est la meilleure méthode pour les grandes quantités, la production rapide et les exigences de fabrication continue. C'est une option populaire pour sa rentabilité, son efficacité énergétique, son prix abordable, son respect de l'environnement et sa production minimale de déchets.

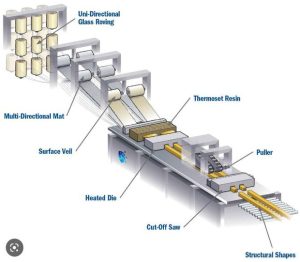

Le procédé de fabrication par pultrusion comprend les quatre étapes suivantes :

ALIMENTATION DU RENFORCEMENT EN FIBRES DANS LE GUIDE

Ces matériaux sont généralement soit des mats à fils continus, soit des rouleaux de filaments (autrement appelés mèches). La première étape de ce processus consiste à introduire ces matières premières dans le guide de préformage. Cela doit être fait avec beaucoup de soin, car une imprécision peut avoir un impact négatif sur le profil final. Il existe un grand nombre d'entrées de fibres qui se rejoignent pour créer la pièce. Un galet tendeur à l'intérieur du guide façonne les matériaux.

IMPRÉGNATION DE RÉSINE

Le verre est maintenant rempli d'un mélange de résine. la résine va tremper et imprégner le produit non fini. Cette étape d'imprégnation de la pultrusion peut utiliser différents types de résine. Des pigments pour ajouter de la couleur et améliorer l'apparence du produit peuvent également être ajoutés à ce stade. Les catalyseurs qui aideront à durcir ou à solidifier le profil se retrouvent également dans le mélange. Cette étape est importante pour protéger le produit final de la corrosion, des rayons UV et d'autres problèmes d'impact.

FILIÈRE CHAUFFÉE

Après passage dans le bain d'humidification, les fibres renforcées passent dans une filière chauffée. C'est l'étape où les fibres commencent à se solidifier dans leur forme finale, car la chaleur initie le processus de réticulation au sein des renforts imprégnés. Une considération clé au cours de cette étape est la température. Une température basse peut entraîner un profil composite faible, tandis qu'une température trop élevée peut provoquer la fissuration du composite.

SÉPARATION DE LA MATRICE

Vers la fin du processus de chauffage, la température de la résine deviendra supérieure à la température de la filière. Cela commence le processus de séparation. La dernière étape du processus est lorsque le profil rencontre la scie de coupe, où il est coupé en longueurs appropriées. Ceci termine le processus de pultrusion et un polymère renforcé de fibre de verre fini est le résultat final.

Contactez-nous pour le devis des profils FRP de TFcomposite.