Paten pertama untuk pultrusion dikeluarkan pada tahun 1951, ketersediaan, keragaman dan pemanfaatan fiberreinforced polimeric (FRP) anggota struktur pultruded dalam konstruksi baru, dan juga dalam rehabilitasi dan penguatan struktur yang ada, telah meningkat pada tingkat yang luar biasa selama dua tahun terakhir. dekade. Tren ini diperkirakan akan terus berlanjut dengan meningkatnya kebutuhan akan material yang ringan, kaku dan/atau berkekuatan tinggi, serta tidak menimbulkan korosi.

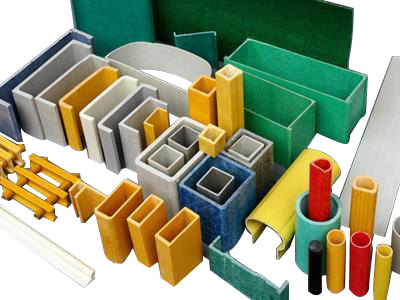

Pultrusion adalah proses manufaktur yang menghasilkan komposit plastik yang diperkuat fiberglass (FRP) dengan panjang kontinu dengan penampang konstan. Metode manufaktur ini menghasilkan profil FRP dengan penampang melintang konsisten yang sangat mirip dengan profil baja yang biasanya digunakan dalam konstruksi. Hal ini analog dengan ekstrusi, namun proses ini menarik penguatan serat melalui cetakan.

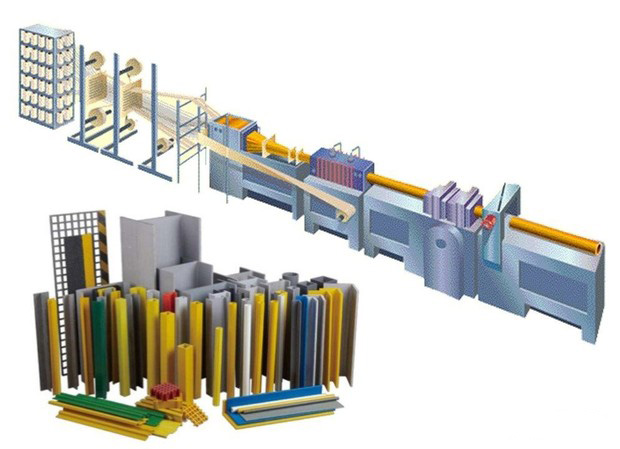

Proses Pultrusi

pultrusion yang merupakan metode terbaik untuk jumlah besar, produksi cepat, dan kebutuhan manufaktur berkelanjutan. Ini adalah pilihan populer karena efektivitas biaya, efisiensi energi, keterjangkauan, ramah lingkungan, dan produksi limbah minimal.

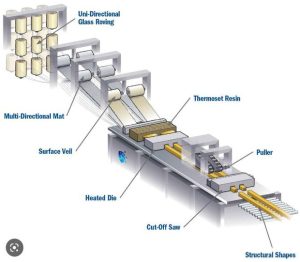

Proses pembuatan pultrusion terdiri dari empat langkah berikut:

MEMASANG PENGUATAN SERAT KE DALAM PANDUAN

Bahan-bahan ini biasanya berupa alas untai kontinu atau gulungan filamen (atau dikenal sebagai keliling). Langkah pertama dari proses ini adalah memasukkan bahan mentah ini ke dalam panduan yang telah dibentuk sebelumnya. Ini harus dilakukan dengan sangat hati-hati, karena ketidakakuratan dapat berdampak negatif pada profil akhir. Ada sejumlah besar masukan serat yang bersatu untuk membuat bagian tersebut. Rol penegang di dalam pemandu membentuk material.

IMPREGNASI RESIN

Gelas tersebut sekarang bertemu dengan campuran resin. resin akan meresap dan meresap ke dalam produk yang belum jadi. Tahap impregnasi pultrusion ini dapat menggunakan berbagai jenis resin. Pigmen untuk menambah warna dan menyempurnakan penampilan produk juga dapat ditambahkan pada saat ini. Katalis yang akan membantu menyembuhkan atau memperkuat profil juga dapat dimasukkan ke dalam campuran. Langkah ini penting untuk melindungi produk akhir dari korosi, sinar UV, dan masalah dampak lainnya.

MATI PANAS

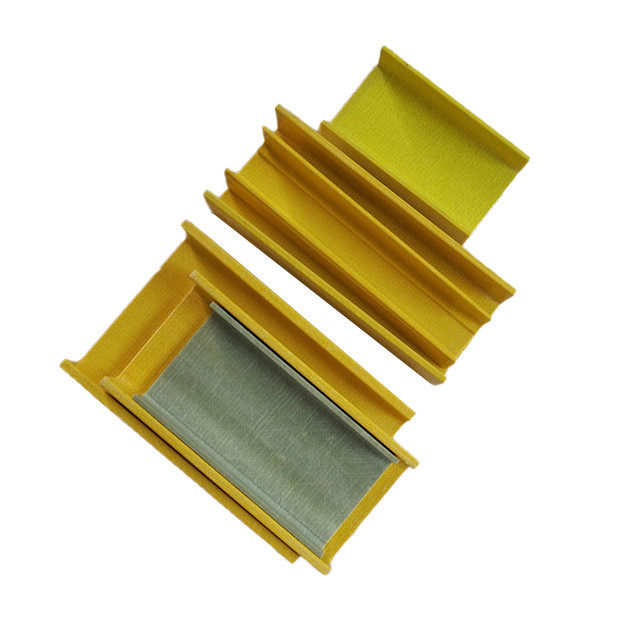

Setelah melewati rendaman basah, serat yang diperkuat melewati cetakan yang dipanaskan. Ini adalah tahap di mana serat mulai mengeras menjadi bentuk akhirnya, karena panas memulai proses ikatan silang di dalam penguat yang diresapi. Pertimbangan utama selama langkah ini adalah suhu. Temperatur yang rendah dapat mengakibatkan profil komposit menjadi lemah, sedangkan temperatur yang terlalu tinggi dapat menyebabkan komposit retak.

PEMISAHAN DARI MATI

Menjelang akhir proses pemanasan, suhu resin akan menjadi lebih tinggi dari suhu cetakan. Ini memulai proses pemisahan. Langkah terakhir dari proses ini adalah saat profil bertemu dengan gergaji pemotong, lalu dipotong menjadi panjang yang sesuai. Ini menyelesaikan proses pultrusion dan polimer yang diperkuat fiberglass adalah hasil akhirnya.

Hubungi kami untuk kutipan profil FRP dari TFcomposite.